- Home

- /

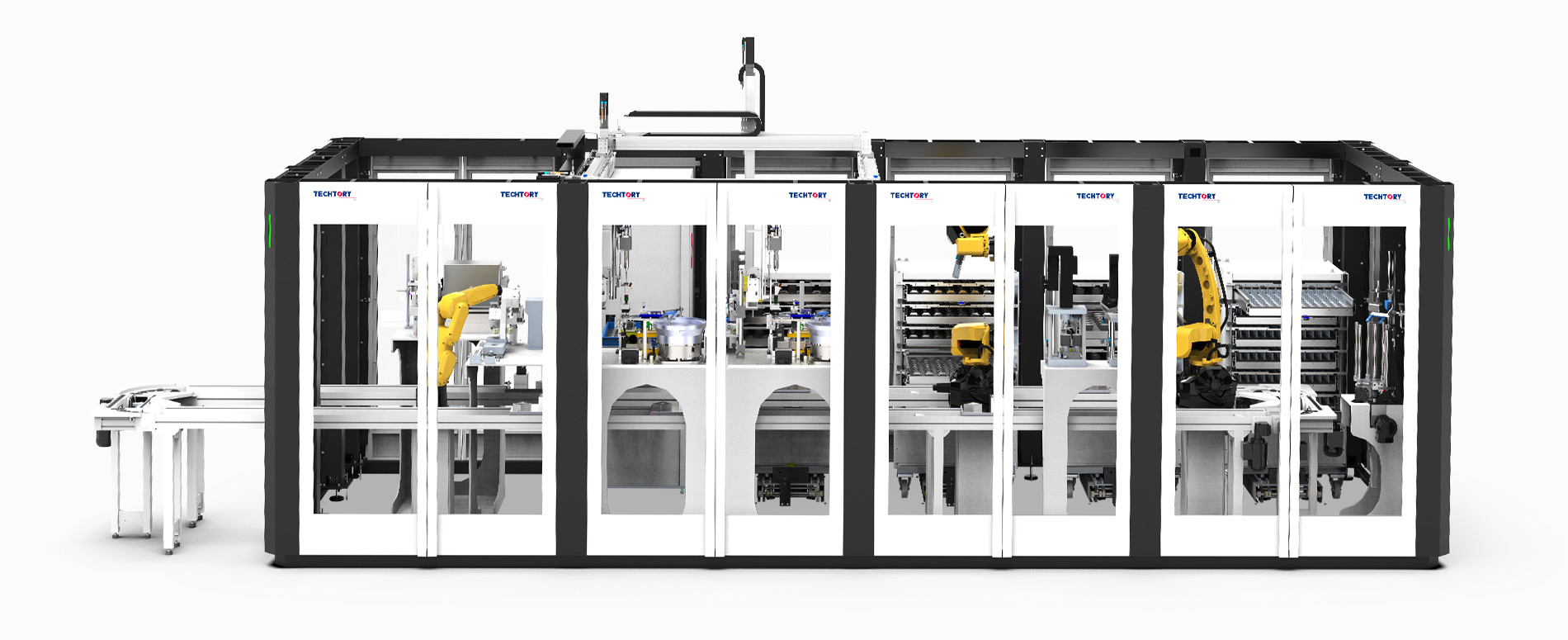

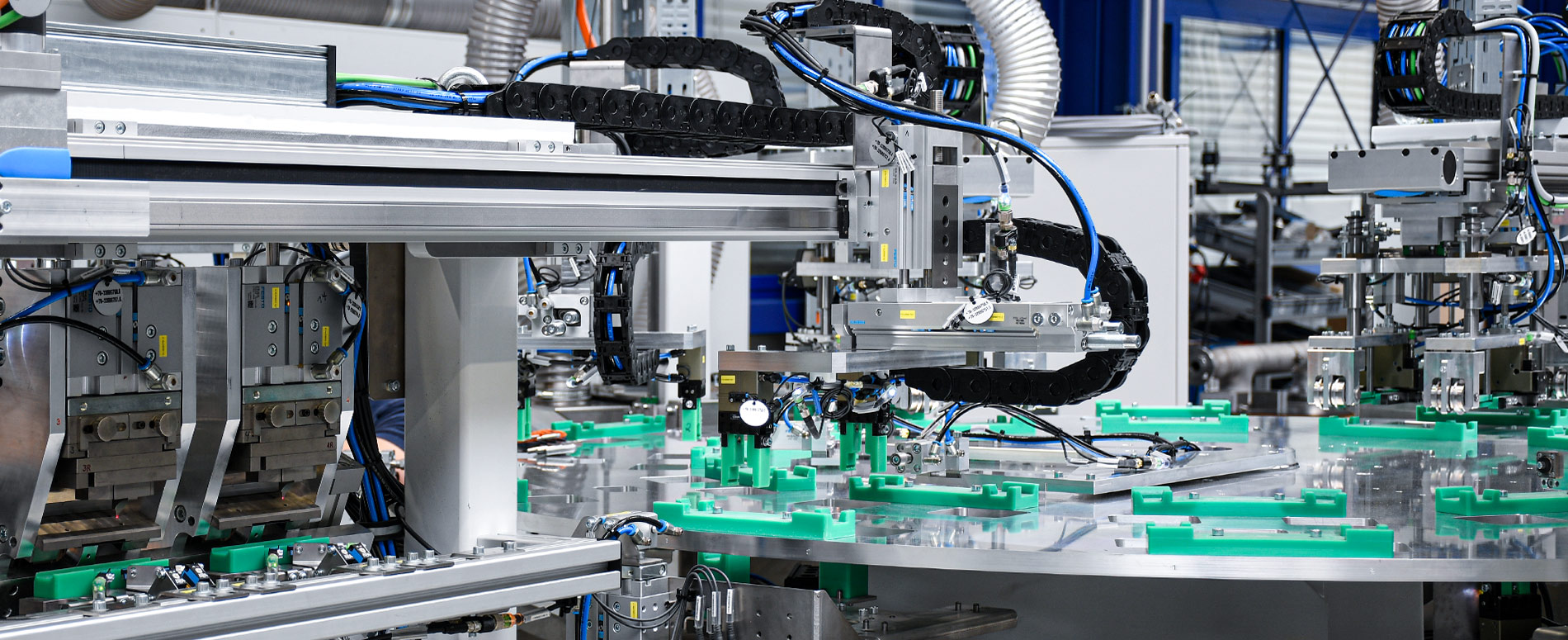

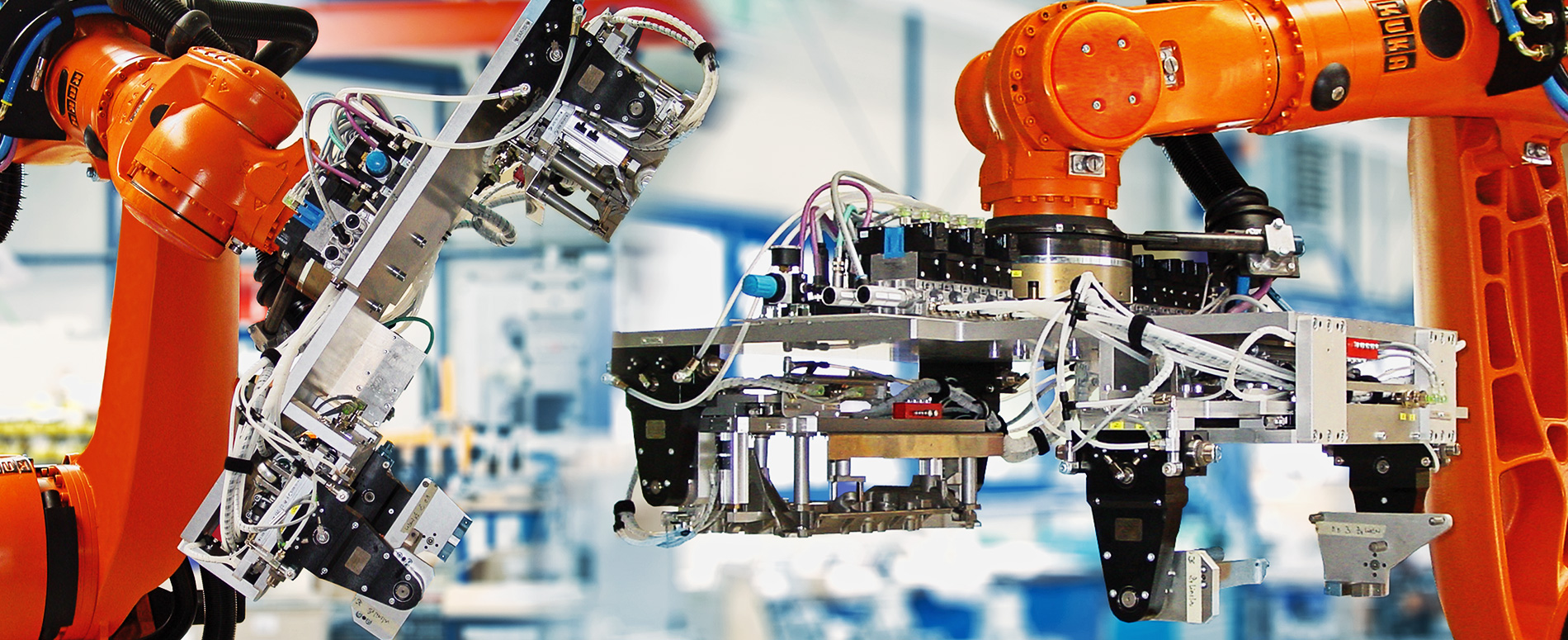

- Industrielle Automation

- /

- Automatisierungssysteme

- /

- Kundenspezifischer Anlagenbau

Automation und Zerspanungstechnik

TECHTORY Automation GmbH

Ludwig-Winter-Straße 5

77767 Appenweier

| Telefon | +49 7805 9589-0 |

| Fax | +49 7805 9589-50 |

| E-Mail: | info@techtory.de |